人造石的应用和质量通病全解析

导读:

人造石由于强度高、耐污染、装饰效果好,已被越来越广泛地应用到装饰工程中。但在实际施工过程中,由于对人造石的性能不了解或不够重视,施工工艺不当或用普通粘结胶铺贴人造时后经常发生起翘、返碱、开裂、空鼓、变形等质量问题,对工程质量造成了严重的影响。

因此,本文将从根本上剖析人造石铺贴的工艺、流程、质量通病和解决方案,主要为你解决下列问题;

1、人造石的种类与使用特性

2、人造石铺贴过程中出现的质量问题和解决方案

3、铺贴的施工流程、规范和铺贴工艺

4、半干湿砂浆、粘结剂的调配使用需要注意的问题

01.

人造石详介

1.1 人造石的分类

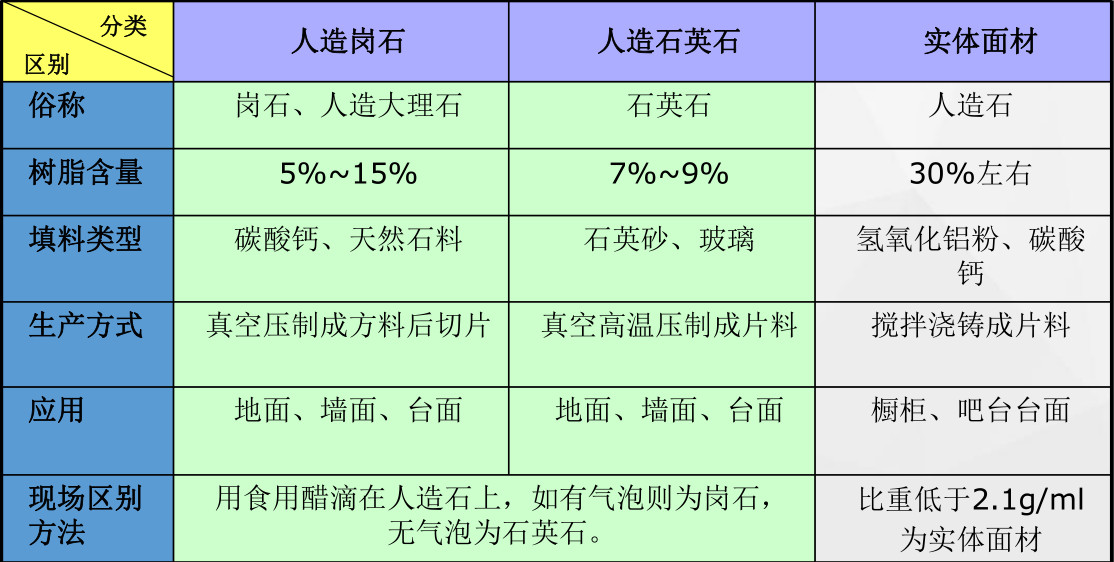

人造石通常分为人造岗石、人造石英石和实体面材三大类。

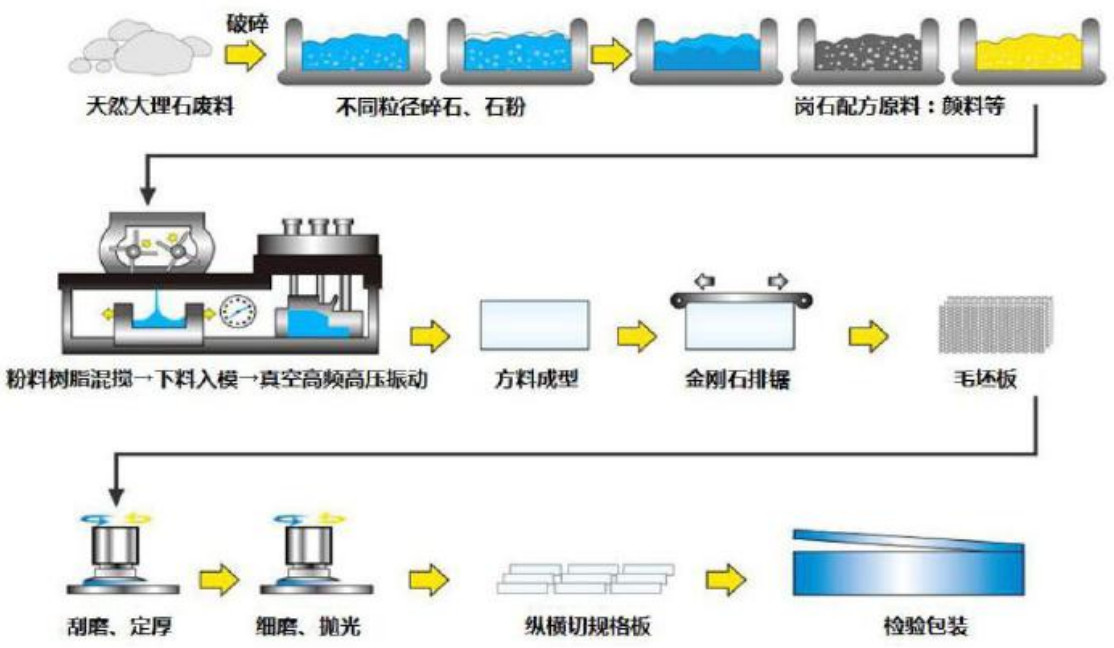

1.2 人造石的生产流程

1.3 人造石的特性

成分:碳酸钙材料/石英粉(90%左右)、不饱和聚酯树脂(5-10%)

怕光:紫外光破坏交联网络结构,粘结力下降

怕水:长期遇水能使材料破坏,碱性环境会加速水解破坏

热敏感:聚酯树脂热膨胀系数为130×10的6次方/℃,人造岗石为20~30×10的 6次方 /℃,混凝土砂浆为 6~10*10的6次方/℃,膨胀变形不同步。

不能用于室外、不能水环境使用、不能使用普通水泥砂浆铺贴。

1.4 传统人造石铺贴存在的问题

开裂↑

粉化↑

黑缝↑

空鼓↑

1、人造石基面(地面)未充分干燥,或基面(地面)未清理干净,或基层面(地面)找平不符合要求;

2、人造石铺贴时采用密拼方式,待铺贴完成后用切割机开缝

3、粘结材料施工方式不当,导致粘结层满浆率低、强度不足,或厚度过厚(基层未先做找平处理),干燥过程中引起收缩而造成空鼓。

4、在人造石铺贴时,不能够及时将人造石的保护膜撕去,不能够及时清理缝隙中的粘结剂;

5、用云石胶填缝,刚性填缝剂,不能缓冲变形;

6、人造石铺贴完成后,不注意成品保护,在粘结剂未完全固化时,就开始填缝、结晶打磨。

02.

施工流程

基层处理→半干湿层施工→调配胶粘剂→板材试铺→涂刮胶粘剂→铺贴→留缝清缝→调色、填缝→打磨→质量检查→成品保护

铺贴使用的工具

2.1 基层处理

1、在定好标高,确定好人造石铺贴水平面的基层上处理。

2、清理基层上的浮浆、油污、涂料、突起物等影响粘结强度的物质;

3、界面处理:在基层上泼扫水灰比1:1的粘结剂浆或者水泥素浆,也可以用研发中心自主研发的地固,但是不能有积水,如有积水用扫把扫开。

注:水泥砂浆(作半干湿法找平层)

水泥:32.5级以上普通硅酸盐水泥或矿渣硅酸盐水泥;

(低碱)砂:粗砂或中砂,含泥量不大于3%,过8mm 孔径的筛网;

按水泥:砂=1:3左右的配比配制砂灰,充分拌匀砂灰后,然后加15%左右水搅拌配制半干湿水泥砂浆。均匀混合,以“ 手握成形,手颠即散” 为标准,半潮半干状态。

2.2 调配、涂刷粘结剂

调配方法:

根据胶粘剂产品背后说明书进行调配,先将乳液(或水)倒入桶中,然后倒入相应粉料,用搅拌器进行搅拌5min,均匀至奶油状后,需静置熟化 5分钟左右,再稍加搅拌即可使用。

注:搅拌时应根据产品的可操作时间和施工速度来合理配备单次拌料的量,搅拌完的胶粘 剂尽量在规定的2小时(21℃时)内用完,如表皮起膜或者干掉则废弃不再使用。